Il existe plusieurs raisons pressantes pour lesquelles les entreprises manufacturières doivent agir dès maintenant pour devenir des organisations axées sur les données. Mais fondamentalement, les données aident les fabricants à s’améliorer dans ce qu’ils font. Examinons quelques façons concrètes d’exploiter les données pour aider les entreprises manufacturières à favoriser des opérations intelligentes, durables et résilientes.

- Efficacité énergétique – Les données aident à faire fonctionner les machines et à mélanger les recettes de la manière la plus efficace possible.

- Progrès en matière de développement durable – La collecte de données environnementales, sociales et de gouvernance (ESG) pertinentes aux fins de production de rapports permet de faire preuve de transparence quant aux améliorations apportées en matière de développement durable et de conformité réglementaire.

- Préservation des connaissances – La mise à profit de l’expertise inestimable d’une main-d’œuvre vieillissante sur le point de prendre sa retraite assure la continuité des activités.

- Qualité des produits – Les données favorisent un contrôle minutieux des processus de production et guident les exploitants dans l’optimisation des réglages des machines au profit de la qualité et de l’efficacité.

- Expérience client – De meilleurs produits permettent d’accroître la satisfaction de la clientèle.

- Remaniements et gaspillage – L’efficacité immédiate élimine le besoin de recommencer des processus ou d’effectuer des étapes supplémentaires inutiles, ce qui réduit les coûts, le gaspillage et la main-d’œuvre requise.

Les données doivent être accessibles et adaptées aux objectifs

Compte tenu des nombreux avantages, plusieurs fabricants explorent les façons de devenir des entreprises véritablement axées sur les données. Dans le cadre de mon travail auprès de clients du secteur manufacturier, je constate qu’en général, il existe deux domaines sur lesquels les fabricants se concentrent actuellement.

- La mise en place d’un référentiel de données à l’échelle de l’organisation et de ses divers emplacements comme base pour amorcer leur parcours axé sur les données.

- L’acquisition d’expérience en analyse avancée des données et sa mise à profit (p. ex. en adoptant des modèles d’apprentissage machine) pour améliorer la qualité des produits et la performance des actifs.

Bien qu’il s’agisse d’un début prometteur, de nombreux fabricants ont du mal à déterminer les prochaines étapes. Quelle direction devons-nous prendre? Comment pouvons-nous mettre à l’échelle des initiatives fructueuses en matière de données et les étendre à d’autres emplacements?

Pour être axés sur les données, les fabricants doivent d’abord avoir accès à des données. Le fait est qu’ils n’en manquent pas, mais le cloisonnement des données entre les personnes, les processus et les machines rend difficile l’accès à l’ensemble des données pertinentes ainsi que leur intégration. Différentes définitions et différents systèmes d’historisation des données* et cadres de gestion donnent lieu à des données qui ne sont pas exploitables, traçables ou comparables d’un actif ou d’une usine à l’autre. Les renseignements essentiels qui fournissent un contexte utile aux données générées par une machine peuvent même être « perdus » dans des feuilles de calcul ou d’autres documents.

Tirer le meilleur parti de vos données grâce à un MES

C’est ici que le système d’exécution de la fabrication (MES) entre en jeu. Selon la Manufacturing Enterprise Solutions Association (MESA), un MES est une application logicielle dynamique « qui optimise les opérations de fabrication et, en exploitant des données actuelles et exactes, oriente, déclenche et signale les activités de l’usine en tant qu’événements. »

Un MES joue deux rôles clés au sein d’une organisation axée sur les données. Le premier consiste à recueillir des données qui pourront être transformées en perspectives stratégiques. Le système recueille les données de toutes les machines et de tous les exploitants et fait en sorte qu’elles soient comparables entre les usines, les unités de production et les machines en normalisant certains aspects comme les renseignements sur la consommation d’énergie et les codes de motif en cas de panne. L’accès à des données comparables entre les usines et les machines accélère considérablement la capacité de tirer parti de l’analyse avancée.

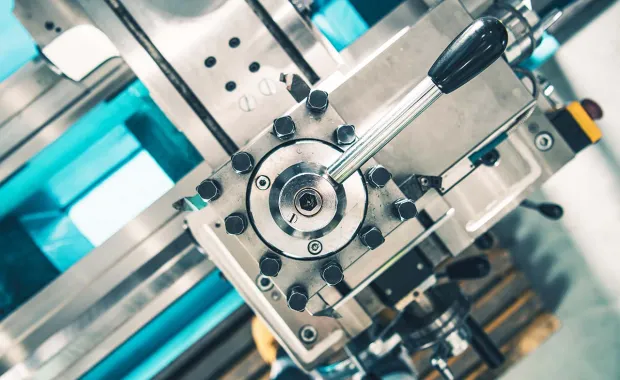

Le deuxième rôle clé est le retour à l’atelier. Une fois que vous avez rassemblé toutes les données et que vous les avez utilisées pour optimiser les processus au profit de l’efficacité énergétique et de la qualité, le MES les renvoie aux machines et aux unités de production. C’est là que des changements concrets s’opèrent. Le MES communique les réglages actualisés et optimisés aux systèmes de commande des machines ou aux exploitants pour les aider à ajuster le processus de production.

Rien n’est plus efficace qu’un MES pour boucler la boucle, des données à l’analyse en passant par le processus de production.

Principaux avantages d’un MES

Un MES met à la disposition des fabricants les renseignements pertinents qui les aideront à prendre des décisions d’affaires éclairées et à améliorer les niveaux de performances dans l’ensemble de la chaîne d’approvisionnement. En plus de servir à lui seul de base de la mise en œuvre d’une fabrication axée sur les données, un MES présente les cinq principaux avantages suivants.

- Amélioration du contrôle de la qualité, ce qui entraîne généralement une réduction des défauts de fabrication.

- Établissement et mise en œuvre plus rapides des modifications au processus de production en fonction de l’évolution du marché ainsi que des besoins du client et de l’entreprise.

- Déploiement plus rapide de l’innovation grâce à la mise en œuvre de processus et de MES similaires dans tous les sites.

- Diminution des encours et des délais d’exécution grâce à une visibilité et à un contrôle opérationnels améliorés.

- Réduction importante du temps de saisie des données, de la paperasse et des erreurs de saisie grâce à la collecte automatique et sur place des données.

Principaux critères à respecter pour la mise en œuvre réussie d’un MES

- Obtenir l’adhésion à l’échelle de l’organisation – Après le déploiement de votre système de gestion intégré (ERP), la mise en œuvre de votre MES est le plus important projet que votre organisation entreprendra. C’est pourquoi tous les membres de l’organisation (pas seulement le service des technologies opérationnelles ou quelques directeurs d’usine) doivent comprendre les raisons derrière ce changement, la taille et la portée du projet, ainsi que les ressources et les mesures de gestion du changement requises.

- Mettre de l’ordre dans vos données – Comment allez-vous connecter ou remplacer les systèmes d’historisation des données existants? Les définitions de données sont-elles toutes claires et déterminées, et qui en est propriétaire? À qui appartiennent les diverses données? Une structure de gouvernance est-elle en place? Les réponses à ces questions jetteront les bases du succès de votre démarche axée sur les données.

- Ne pas tenter l’impossible – Si vos données se trouvent actuellement dans des documents et des feuilles de calcul Excel, commencez par la base avant de vous lancer dans le déploiement d’un MES complet, comme effectuer le suivi des ordres de production et obtenir une visibilité accrue de vos processus de production. En misant sur un meilleur contrôle, vous serez en mesure de superposer des fonctionnalités avancées, y compris la maintenance de la gestion de la qualité et des processus, l’ordonnancement, l’affectation des ressources, etc.

- Cibler les bons talents – S’il s’agit de votre première expérience de mise en œuvre d’un MES, assurez-vous d’embaucher des professionnels qui possèdent les compétences requises pour entreprendre un tel projet ou de collaborer avec un partenaire de confiance doté de l’expertise et des capacités nécessaires pour soutenir vos efforts. La meilleure approche consiste à combiner ces deux types de ressources.

Malheureusement, il n’y a pas de « solution miracle » pour améliorer votre performance en matière de fabrication. Toutefois, la mise en œuvre d’un MES à l’échelle de l’entreprise est une étape essentielle pour devenir un fabricant axé sur les données. Quel est votre point de vue? Communiquez avec moi pour discuter.