Det bästa verktygsstålet på marknaden. För att Uddeholm stålverk i Hagfors ska stå sig i konkurrensen mot andra producenter krävs det att man är i framkant på alla områden, så även digitalt. Med AI och machine learning arbetar man aktivt för att minska dyrt spill och i förlängningen även öka automatiseringen.

Var man än går på Uddeholms område ligger det svarta stålbitar på pallar. I olika längder och tjocklekar, runda eller platta. Den svarta matta färgen är målad över det blanka stålet. Färgen är där för att kunderna ska se att det är stål från Uddeholm, en produkt av högsta kvalitet och med 350-åriga anor.

”Vi sticker inte under stol med att vårt stål är prisledande och det är också vår policy, eftersom verktygsstål som tillverkas här ska hålla många gånger längre än annat stål. Så sett till totalekonomin för våra kunder blir detta det mest kostnadseffektiva alternativet," säger kommunikationschefen Robert Gustafsson när han visar oss runt på stålverket i Hagfors.

Kvalitet är ledordet som återkommer gång på gång i samtal med personal på Uddeholm. Ett verktygsstål utsätts för stora krafter och måste ha en tålighet som inget annat stål. Minsta avvikelse på ett verktygsstål som ska pressa ett skal till en dyr mobil, ett par modeglasögon eller en bilkaross blir en dyr affär för tillverkaren. Det kan leda till driftsstörningar och svårigheter att leverera produkter. Det vet man om i Hagfors, orten med knappt 12 000 invånare som till stor del är beroende av fabriken nere vid sjön Värmullen.

”Kvalitet är vår överlevnad och för att nå dit måste vi vara duktigare än andra leverantörer av verktygsstål. Därför är vi längst fram inom hållbarhet och inom forskning, och nu har vi bestämt att även bli bäst inom digitalisering. Det blir nästa stora revolution inom produktionen som säkert får lika stor betydelse som en gång löpande bandet hade", säger Robert Gustafsson.

I en av hallarna vi passerar pågår smide av glödande stål som formas till lämplig tjocklek innan det går vidare i produktionsledet. En operatör, väl skyddad bakom glas, styr den stora smidespressen med en joystickliknande spak, alltså till del stor ett manuellt arbete där operatören med känslig hand ser till att smidet av stålet blir perfekt. I längden är detta förstås en arbetsuppgift som kan digitaliseras och automatiseras.

”Dit kan vi komma inom en snar framtid", säger Robert Gustafsson.

Tre av dem som ska leda Uddeholm fram på den vägen är Ola Axelsson, chef för Projekt och Konstruktion, Janne Klint, chef för Pressmedia och Reine Lundin, CDO, Chief Digital Officer.

Reine är rätt ny på sitt jobb. Hitlockad från Karlstad universitet där han var lektor i datavetenskap och dekan för fakulteten. Rollen han har är att koordinera all digitalisering på Uddeholm.

”CDO är en relativt ny befattning i Sverige. Min uppgift är att integrera it, personal, och produktion. Jag tror att många tänker teknik i första hand när man talar om digitalisering, men för mig är det absolut viktigaste att få med sig personalen i en kulturförändring. Att medarbetare blir nyfikna och tycker det är spännande med förändringarna", säger Reine Lundin med emfas.

Han påpekar att operatörer och annan personal som arbetar med produktion är en viktig bas när information ska samlas in till databaser. Det är deras erfarenheter från det dagliga arbetet som kan vara en avgörande faktor när man ska automatisera processerna i framtiden.Finns det då inte en risk att anställda ser digitaliseringen som ett hot att deras jobb kan försvinna? Janne Klint, som arbetar nära personalen på golvet, är väl medveten om frågeställningen.

”Vi är långt ifrån den dagen då datorerna helt kan ta över tillverkningen och jag ser inte att operatörerna kommer att stå utan jobb, men det blir mer av kontroll, felsökning och utveckling än ren produktion".

Med digitalisering finns alltid en kostnad och då måste det också finnas en intäkt i andra ändan. En sådan besparing, som kan bli rejält stor för Uddeholm, är att minska eventuella defekter i stålet. Innan en stålbit går till kund genomförs undersökningar med såväl ultraljud som mikroskop. Upptäcks sprickor måste delar av biten kasseras eller i värsta fall hela leveransen.

Allt som kommer ut ur ugnen går inte att sälja, en del av stålet är isolering och annat icke brukbart material som måste tas bort. Enligt Ola Axelsson kan maximalt cirka 75–80 procent gå till försäljning om allt har gått rätt till i alla produktionsled.

”Men på grund av sprickor och andra defekter är snittet 65–70 procent så nog finns det pengar att hämta in om vi kan minska det spillet", säger Ola Axelsson.

För att få bättre förståelse för hur och varför sprickor uppstår gjorde Uddeholm tillsammans med CGI ett projekt där man studerade processen mellan stålverket och pressen. Tre stålsorter valdes ut och all data under ett år samlades in för att se om det fanns ledtrådar till varför det uppstår sprickor. Ingående data var bland annat sammansättning av stålet, kemiska analyser, olika temperaturer vid avgjutning och tider i ugnarna.

”En CGI-konsult behandlade all denna data under fyra veckors tid och hittade en del intressanta samband. Det han kom fram till under dessa veckor skulle en rutinerad processutvecklare behöva tio år för att komma fram till," säger Ola Axelsson.

Tack vare denna machine learning-metod fick Uddeholm bland annat kunskap om smidesarbetet av stål, där man kunde se att risken för sprickbildning ökade markant (med hela 87 procent) om processen i pressen översteg en viss tid. Värdefull information till operatörerna vid maskinen.

”Vi gör cirka 1 300 ton stål per vecka och snittleveransen är bitar på 50 kilo styck som alla har olika kravspecifikationer, så du förstår att det är många små pusselbitar som det är omöjligt att ha full koll på", säger Janne Klint.

Både Reine Lundin och Ola Axelsson betonar att machine learning med stora mängder av data inte nödvändigtvis är så funktionellt i en industrimiljö.

”Tydliggör man vad som är målet så går det att sortera bort rätt mycket av det man kan kalla slaggprodukter i informationen. Vi kanske bestämmer att bara läsa av tio sensorer istället för hundra", säger Reine Lundin.

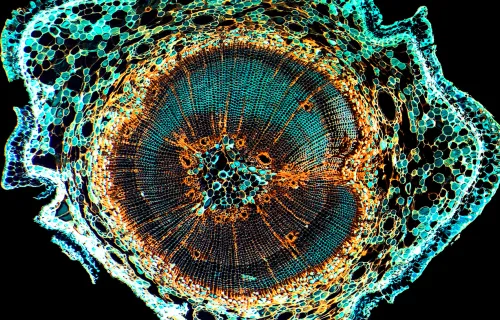

I ett kommande projekt i höst, även det tillsammans med CGI, ska man med hjälp av AI analysera mikroskopbilder från strukturprover och i det materialet se om det går att dra några slutsatser för att förbättra kvaliteten i produktionen.

”It-industrin är en källa för kunskap och vi lär varandra mycket", säger Reine Lundin.

För CGI, som jobbat tillsammans med Uddeholm i flera år, är det verksamhetsnyttan som är i fokus. En digitaliseringsresa inkluderar innovation och transformation, och innehåller både teknik, människor och processer, menar Mikael Palm, strateg på CGI:

”Uddeholm är ett mycket bra exempel på en kund som omfamnat de nya digitala möjligheterna och den kraft dessa ger i förbättringsarbetet. Det är kul med den coola tekniken, men vår uppgift är att även säkerställa att projekten leder till affärsnytta."

.

TEXT: DAVID GROSSMAN FOTO: TOMMY PEDERSEN